LE LEAN MANAGEMENT

LES ENJEUX

Développer la culture de la performance

Structurer l’Organisation Humaine de la Production et des autres Fonctions pour développer l’autonomie des équipes

LA MISE EN OEUVRE ET LES RESULTATS

- Définir les Indicateurs-clés au niveau de l’entreprise puis le processus de déclinaison dans les différents services

- Découper l’entreprise en « petites équipes autonomes » (moins de 10 personnes)

- Mettre en place un « Capitaine » pour chacune de ces équipes

- Mettre en place le Management Visuel de la Performance

- Définir et instaurer des rituels d’animation des équipes (Top5 – Top15 - Top30)

- Définir et instaurer des rituels entre Services pour détecter les problèmes et réagir au plus tôt

LES PERSONNES CONCERNEES

Tout le personnel.

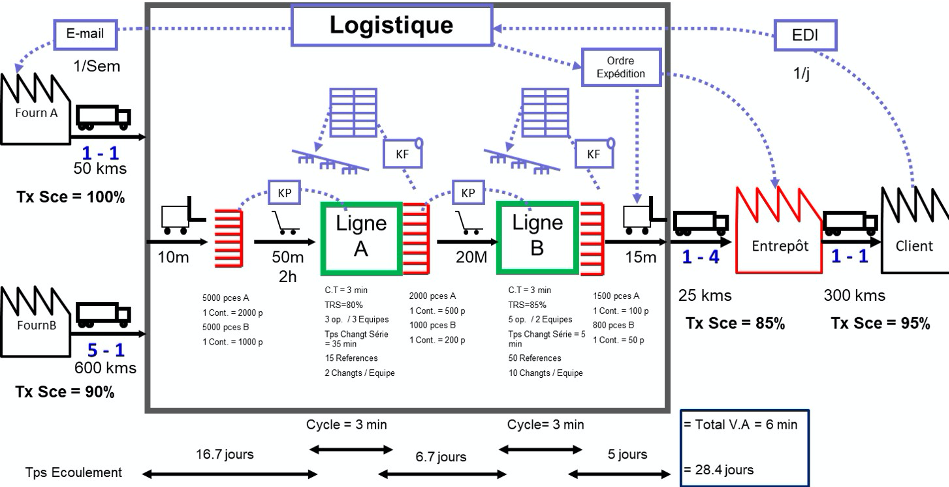

LA DEMARCHE VSM (VALUE STREAM MAPPING)

LES ENJEUX

Créer/développer une culture « Flux » au sein de l’entreprise

Donner une vision commune et partagée de la situation actuelle et des potentiels de progrés

Identifier et localiser les problématiques empêchant l’atteinte des niveaux de performance souhaité

Accélérer les temps d’écoulement des produits limitant ainsi les besoins en fonds de roulement

Bâtir un plan d’actions à court, moyen et long terme et donner du sens et de la cohérence dans la stratégie industrielle de l’entreprise

LA MISE EN OEUVRE ET LES RESULTATS

- Cartographier de façon macroscopique les flux Matière et Information entre les Clients et les Fournisseurs à partir d’une application terrain (données factuelles)

- Identifier et localiser les problématiques rencontrées et vécues par le personnel

- Cartographier la situation « cible » souhaitée à terme (6 mois, 1an, …)

- Bâtir le plan d’actions hiérarchisé correspondant en fonction des ressources disponibles et mobilisables

- En 2 ou 3 jours de travail en groupe, on obtient quelques dizaines de problèmes et donc de potentiels d’amélioration pour accélérer les Flux (Matière et Information) entre les différentes entités externes et internes.

- Les indicateurs de performance mis en place servent à mesurer les progrès réalisés (Sécurité, Taux de service, Qualité, Niveaux de stocks, TRS des équipements, Productivité, …

LES PERSONNES CONCERNEES :

En 1er lieu les membres du Comité de Direction puis l’encadrement et les techniciens

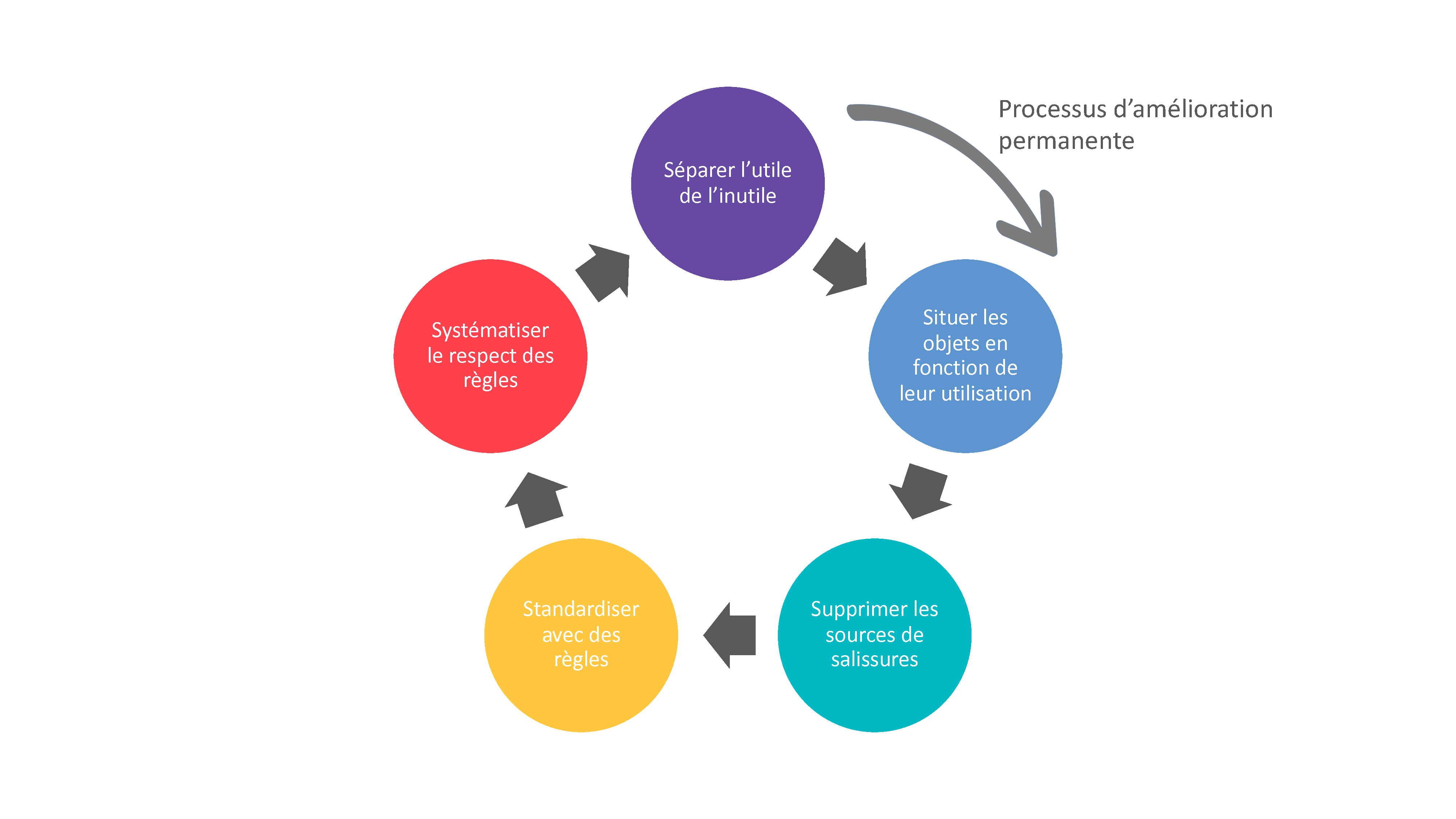

LA DEMARCHE 5S

LES ENJEUX

Créer des environnements de travail sûrs, ergonomiques et efficients

Faciliter la détection des problèmes ...pour réagir au plus tôt

Favoriser la rigueur individuelle et collective

Développer l’état d’esprit de l’Amélioration Continue

LA MISE EN OEUVRE ET LES RESULTATS

Mettre en œuvre de façon progressive (dans le temps et dans l’espace) les 5 étapes de la démarches en impliquant l’ENSEMBLE du personnel concerné de tous niveaux.

Les résultats visibles et sensibles sont obtenus assez rapidement (quelques semaines) mais il faudra plusieurs mois pour constater les changements d’habitudes à tous les niveaux pour garantir la pérennité des résultats (Sécurité, Qualité et Productivité)

LES PERSONNES CONCERNEES :

Tout le personnel de l’entreprise (y compris les intérimaires et entreprises extérieures travaillant sur le site)

LA DEMARCHE SMED

LES ENJEUX

Maîtriser puis réduire continuellement les temps de changement de série pour réduire la taille des lots de production

Réduire les stocks d’encours et de produits finis tout en améliorant le taux de service Clients

Concevoir des équipements prévus d’emblée pour produire au plus près de la demande Clients

LA MISE EN OEUVRE ET LES RESULTATS

- Observer et mesurer les temps de changement actuels sur les équipements critiques pour le flux

- Analyser en groupe de travail les différentes typologies d’actions et identifier les potentiels de progrès organisationnels et techniques

- Bâtir le plan d’actions d’amélioration, le mettre en œuvre et mesurer les résultats

- Déployer la démarche aux autres équipements critiques

- Tirer les leçons pour enrichir les cahiers des charges des futurs investissements

LES PERSONNES CONCERNEES :

Groupe de travail mixant des personnes de la Production (dont au moins un opérateur) et des Fonctions Support (Méthodes, Logistique, Maintenance, ….)

LA DEMARCHE TPM (Totale Productive Maintenance)

LES ENJEUX

Connaître le fonctionnement des équipements stratégiques de l’entreprise

Améliorer continuellement la Disponibilité et la Fiabilité des équipements industriel

Concevoir des moyens industriels capables d’atteindre leurs objectifs dès leur installation

LA MISE EN OEUVRE ET LES RESULTATS

A partir d’une liste de moyens sélectionnés en fonction de leurs impacts sur les flux (Cf démarche VSM), des groupes de travail sont mis en place pour définir /améliorer les actions curatives (pannes et micro-arrêts) mais surtout pour bâtir des plans de maintenance préventive adaptés au contexte de l’entreprise. Il s’agit également de définir et mettre en œuvre de nouveaux rôles et modes de fonctionnement pour les Fonction Production et Maintenance.

LES PERSONNES CONCERNEES :

Encadrement de production, managers et techniciens des Fonctions Support, Opérateurs

JUBERT CONSULTING est également à l’origine du système LeanCam® pour suivre simplement le fonctionnement des moyens industriels (TRS et Non TRS) : www.leancam.com

LA DEMARCHE HOSHIN

LES ENJEUX

Améliorer l’organisation et le travail des lignes de production utilisant de la Main d’Oeuvre

Être capable de produire au plus près de la demande Clients (respect du Takt Time)

Définir/améliorer les standards de travail pour garantir la Sécurité, la Qualité et la Productivité

Concevoir des lignes de production intégrant dès l’origine le maximum de principes Lean

« Travailler mieux ensemble mais pas plus vite »

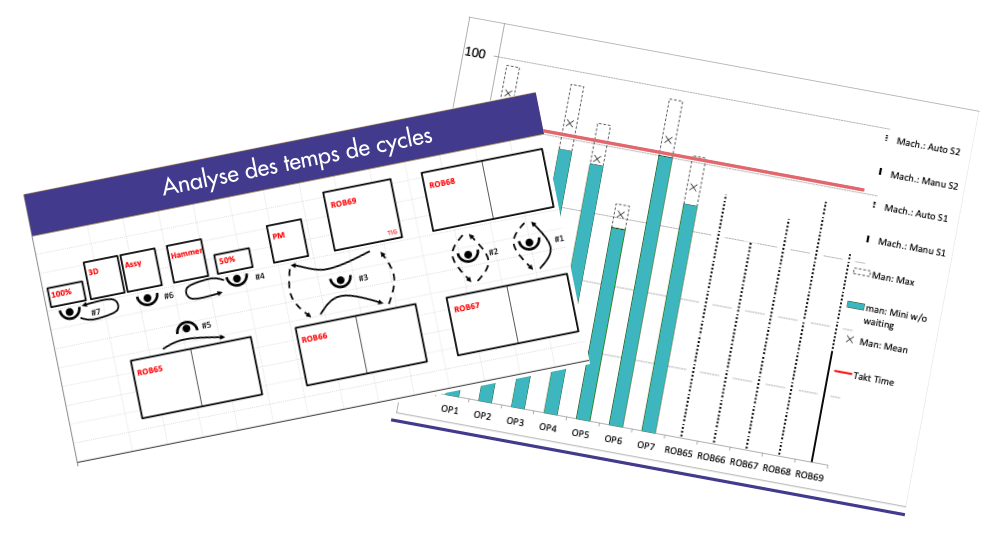

LA MISE EN OEUVRE ET LES RESULTATS

S’agissant de (re)définir les standards de travail de chacun, l’implication des opérateurs est primordiale dans cette démarche.

- Décomposer et analyser les cycles de travail de chaque opérateur de la ligne concernée

- Etablir le diagramme des temps de cycle visualisant les variabilités et les déséquilibrage entre opérateurs

- Réduire ces variabilités puis ré-équilibrer pour permettre à la ligne de production de travailler aux différents Takt Time souhaités

- Définir les standards de travail correspondant en fonction des différentes configurations possibles

LES PERSONNES CONCERNEES :

Encadrement de production, managers et techniciens des Fonctions Support, Opérateurs, managers et techniciens du Bureau d’Etudes.

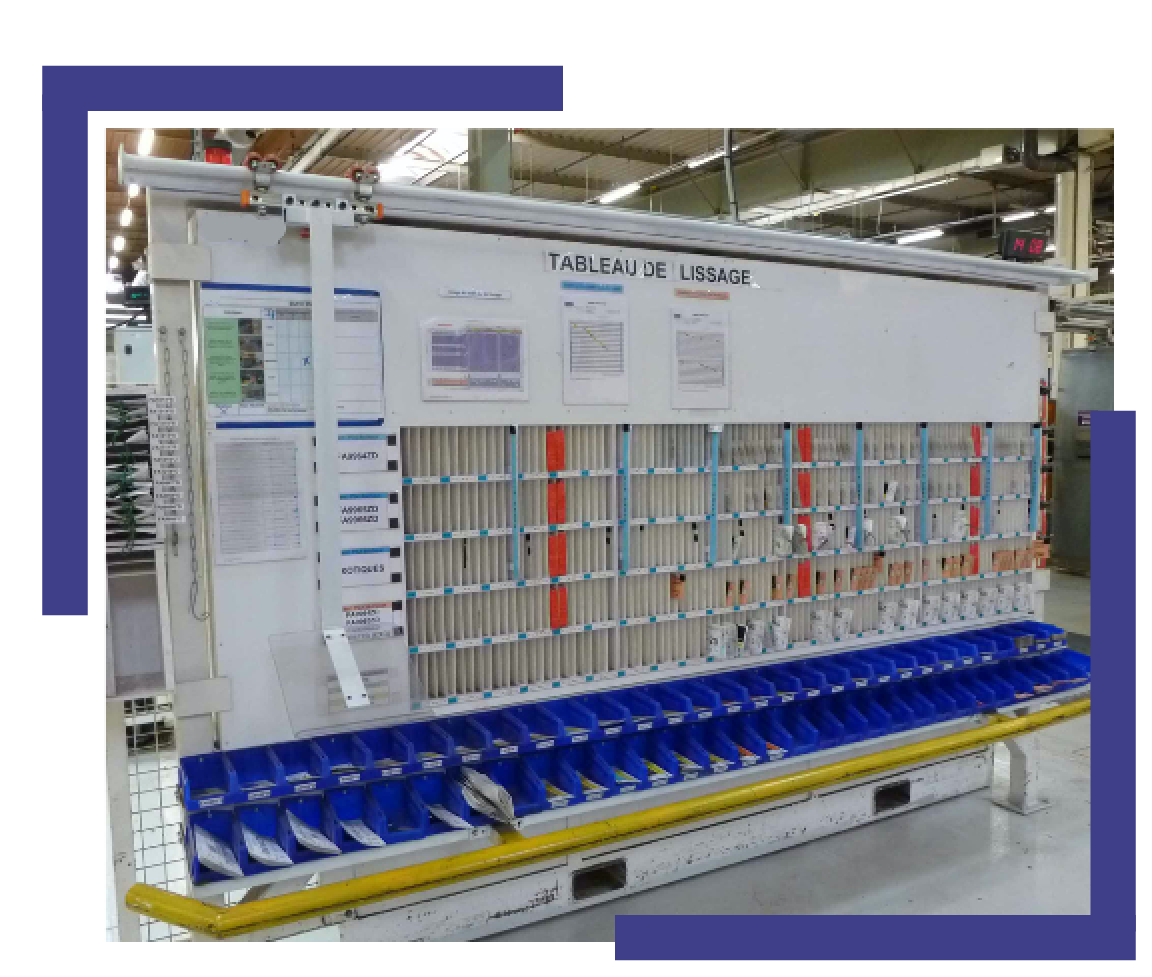

LE FLUX TIRÉ ET LISSÉ PAR KANBAN

LES ENJEUX

Produire en rythme avec la demande Clients et éviter la sur-production

Stabiliser le travail à court terme en Production et Logistique

Minimiser les stocks et les besoins en surface correspondants

Créer un moteur de progrès dans l’organisation interne de l’entreprise

LA MISE EN OEUVRE ET LES RESULTATS

- Identifier les différentes causes de fluctuations de quantité dans la Supply Chain

- Définir La gestion de la relation Clients avec le processus P.I.C (Plan Industriel et Commercial)

- Définir Le pilotage de la Production et des Approvisionnements avec le processus P.D.P (Plan Directeur de Production)

- Localiser et dimensionner les stocks (composants, encours et produits finis) pour rechercher le lissage optimale des activités internes et externes

LES PERSONNES CONCERNEES :

Encadrement de production, managers et techniciens des Fonctions Support (notamment Logistique), Opérateurs